بهترین راه انتخاب فلنج مناسب

بهترین راه انتخاب فلنج مناسب

بهترین راه انتخاب فلنج مناسب

فهرست مطالب

بهترین راه انتخاب فلنج مناسب چیست؟

فلنجها به عنوان یکی از اجزای اساسی و حیاتی در سیستمهای لولهکشی صنعتی، نقش بسیار مهمی در ایجاد اتصالات محکم و ایمن بین لولهها، شیرآلات، پمپها ، شیر کشویی و سایر تجهیزات مرتبط ایفا میکنند. اهمیت انتخاب صحیح فلنجها به قدری بالاست که میتواند تأثیر مستقیم و چشمگیری بر کارایی کل سیستم داشته باشد. انتخاب نادرست فلنجها نه تنها موجب کاهش بازدهی و عملکرد سیستم میشود، بلکه خطر نشت سیالات، آسیب به تجهیزات و حتی بروز حوادث صنعتی را افزایش میدهد.

همچنین، استفاده از فلنج نامناسب میتواند منجر به هزینههای سنگین تعمیر و نگهداری، توقفهای مکرر در خطوط تولید و کاهش عمر مفید تجهیزات شود که همه این موارد بار مالی و زمانی زیادی بر سازمان تحمیل میکنند.

در این مقاله، قصد داریم شما را با تمامی مراحل و نکات کلیدی انتخاب فلنجهای مناسب آشنا کنیم. این راهنمای جامع، از شناخت اولیه شرایط کاری و نوع سیال عبوری گرفته تا بررسی استانداردها، متریالها و انواع فلنجها را پوشش میدهد تا بتوانید با اطمینان کامل بهترین انتخاب را برای سیستم صنعتی خود داشته باشید.

1. شناسایی نوع سیال و شرایط محیطی

یکی از نخستین و مهمترین مراحل در فرآیند انتخاب فلنج، شناخت دقیق نوع سیالی است که قرار است از طریق سیستم لولهکشی عبور کند. این مرحله پایه و اساس انتخاب صحیح فلنج بوده و اگر به درستی انجام نشود، میتواند منجر به انتخاب نامناسب و مشکلات جدی در عملکرد سیستم شود.

سیالات صنعتی ممکن است به صورت مایع یا گاز باشند و هر کدام ویژگیهای خاص خود را دارند که باید در انتخاب فلنج لحاظ شوند. علاوه بر این، شرایط محیطی مانند دمای کاری و فشار سیستم نقش بسیار مهمی در انتخاب جنس و نوع فلنج ایفا میکنند. بهعنوان مثال، سیالاتی که خورندگی بالا دارند مانند اسیدها، بازهای قوی یا سایر مواد شیمیایی، نیازمند فلنجهایی با متریال یا پوششهای خاص هستند تا از خوردگی و آسیبهای زودرس جلوگیری شود و دوام سیستم افزایش یابد.

همچنین فلنجهایی که در محیطهای با دمای بالا یا پایین استفاده میشوند باید از جنس و طراحی مناسبی برخوردار باشند تا مقاومت لازم در برابر تغییرات دمایی شدید و فشارهای بالا را داشته باشند.

از دیگر عوامل کلیدی که باید مورد توجه قرار گیرد، فشار کاری سیستم است. فشار ممکن است ثابت، بالا، پایین یا دچار نوسانات شدید باشد. فلنجها باید بتوانند این فشارها را تحمل کرده و عملکرد ایمنی و بدون نقصی ارائه دهند. در نتیجه، شناسایی دقیق فشار کاری و نوسانات احتمالی آن در طراحی و انتخاب فلنج حیاتی است.

2. تعیین استاندارد فلنج

فلنجها بر اساس استانداردهای صنعتی مختلفی تولید میشوند که هر یک ویژگیها، ابعاد و مشخصات فنی خاص خود را دارند. انتخاب استاندارد مناسب فلنج، تضمین کننده سازگاری آن با سایر اجزای سیستم و اطمینان از عملکرد صحیح و ایمن کل مجموعه است.

از رایجترین و معتبرترین استانداردهای جهانی که در صنایع مختلف مورد استفاده قرار میگیرند، میتوان به موارد زیر اشاره کرد:

-

ASME (American Society of Mechanical Engineers): یکی از معتبرترین استانداردهای آمریکایی که در صنایع نفت، گاز و پتروشیمی کاربرد گستردهای دارد. این استاندارد ویژگیهای دقیق ابعادی، فشار و دما را تعریف میکند.

-

ANSI (American National Standards Institute): استانداردی آمریکایی که معمولاً برای فلنجهای فشاری و ابعاد مشخص استفاده میشود.

-

DIN (Deutsches Institut für Normung): استاندارد آلمانی با کاربرد گسترده در صنایع مختلف، که به خصوص در اروپا محبوبیت زیادی دارد.

-

JIS (Japanese Industrial Standards): استاندارد ژاپنی که در صنایع آسیایی و به ویژه در سیستمهای حساس و دقیق کاربرد دارد.

انتخاب استاندارد مناسب فلنج باید بر اساس نیازهای پروژه، سازگاری با تجهیزات موجود و الزامات فنی انجام شود تا اطمینان حاصل گردد که فلنج انتخاب شده از نظر ابعاد، مقاومت و کارایی با سیستم هماهنگ است و عملکرد مطلوبی ارائه میدهد.

3. انتخاب متریال فلنج

انتخاب متریال یا جنس فلنج یکی از مهمترین مراحل در فرآیند انتخاب فلنج مناسب است که باید به طور دقیق با نوع سیال عبوری و شرایط کاری محیط هماهنگ باشد. متریال فلنج تأثیر مستقیمی بر مقاومت در برابر خوردگی، فشار، دما و سایش دارد و در نتیجه، انتخاب صحیح آن موجب افزایش طول عمر قطعه و کاهش هزینههای نگهداری و تعمیرات خواهد شد.

از رایجترین مواد مورد استفاده برای ساخت فلنجها میتوان به موارد زیر اشاره کرد:

-

فولاد کربنی (Carbon Steel): این نوع فلنجها برای کاربردهای عمومی و شرایطی که فشار و دمای متوسط وجود دارد بسیار مناسب هستند. قیمت مناسب و استحکام مطلوب، از مزایای اصلی فولاد کربنی به شمار میآید.

-

فولاد ضد زنگ (Stainless Steel): در محیطهایی که سیال خورنده وجود دارد یا دما و رطوبت بالا است، فلنجهای استیل ضد زنگ گزینهای ایدهآل به حساب میآیند. مقاومت بسیار بالا در برابر زنگزدگی و خوردگی باعث میشود این فلنجها در صنایع غذایی، دارویی و پتروشیمی کاربرد فراوانی داشته باشند.

-

آلیاژهای نیکل (Nickel Alloys): در شرایط کاری سختتر و دماهای بسیار بالا یا سیالات بسیار خورنده، استفاده از فلنجهایی با آلیاژ نیکل یا ترکیبات مشابه توصیه میشود. این متریالها دارای مقاومت حرارتی و شیمیایی فوقالعادهای هستند و معمولاً در صنایع نفت، گاز و پالایشگاهها کاربرد دارند.

انتخاب دقیق متریال، نه تنها عملکرد بهینه فلنج را تضمین میکند، بلکه از خرابیهای زودهنگام جلوگیری کرده و موجب صرفهجویی در هزینههای بلندمدت خواهد شد.

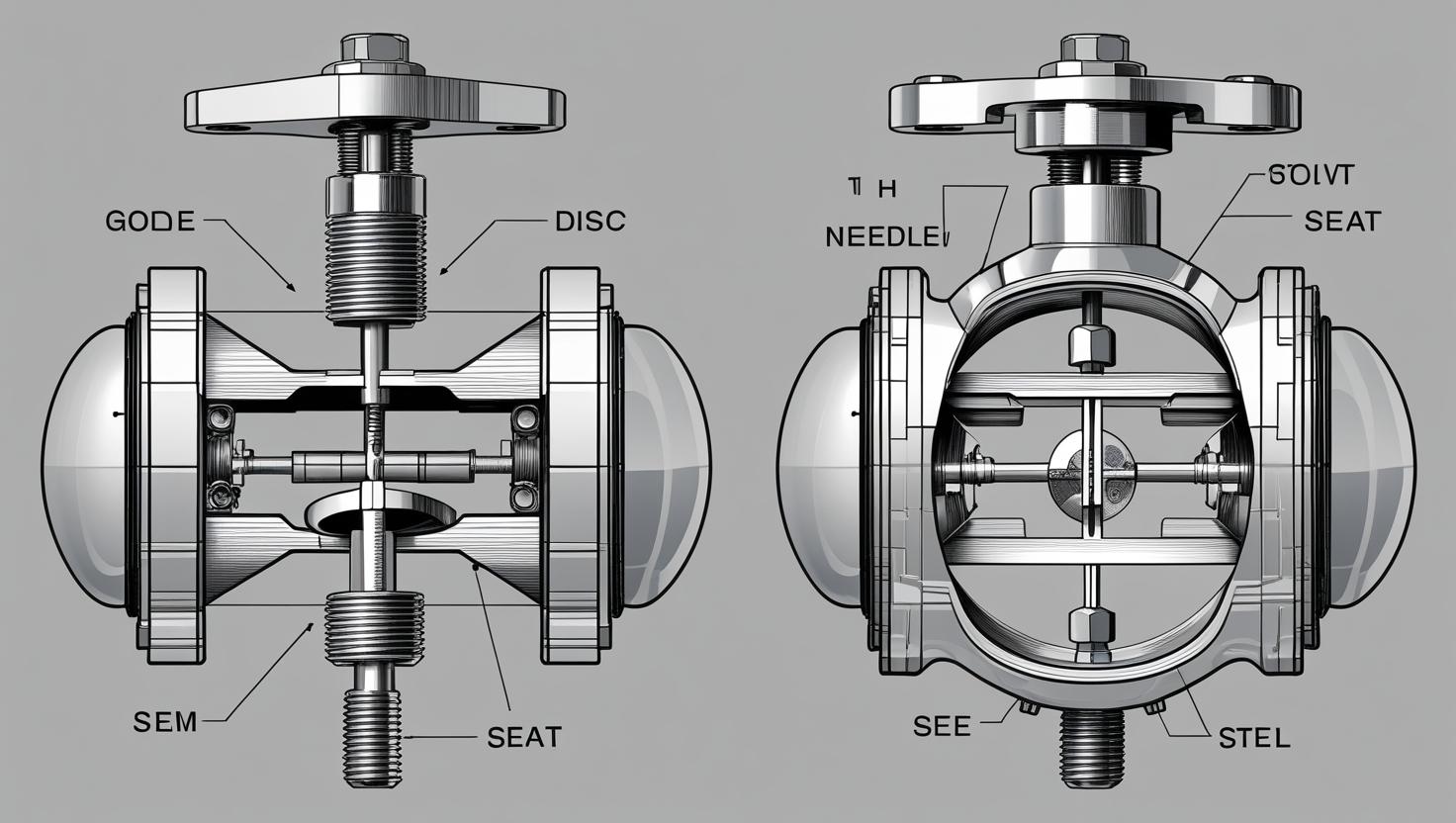

4. انتخاب نوع اتصال فلنج

فلنجها بر اساس نوع اتصال و نحوه مونتاژ به سیستم لولهکشی و تجهیزات، در انواع مختلفی تولید میشوند. هر نوع اتصال، ویژگیها و کاربردهای خاص خود را دارد و انتخاب درست آن باید بر اساس شرایط کاری، نوع سیال و فشار سیستم صورت گیرد.

-

فلنجهای جوشی گردنی (Weld Neck): این نوع فلنجها به دلیل طراحی خاص خود، برای سیستمهایی با فشار و دمای بالا بسیار مناسباند. اتصال این فلنجها به لوله به صورت جوشکاری انجام میشود که باعث ایجاد اتصال بسیار محکم و ایمن میشود. معمولاً در صنایع حساس و حیاتی مانند نفت و گاز از این نوع فلنج استفاده میشود.

-

فلنجهای دندهای (Threaded): این فلنجها بدون نیاز به جوشکاری، با استفاده از رزوه به لوله متصل میشوند. این ویژگی باعث میشود که برای لولهکشیهایی که امکان جوشکاری وجود ندارد یا محدودیتهایی در محل نصب هست، گزینه مناسبی باشند. البته فلنجهای دندهای معمولاً برای فشارهای پایینتر کاربرد دارند.

-

فلنجهای لغزشی (Slip-On): این نوع فلنجها به راحتی روی لوله قرار گرفته و سپس با جوشکاری فیکس میشوند. نصب آسان و هزینه کمتر از مزایای این فلنجها است، اما معمولاً برای فشارهای پایینتر توصیه میشوند.

-

فلنجهای صفحهای یا کور (Blind): این فلنجها به منظور مسدود کردن انتهای خطوط لوله به کار میروند و در مواقعی که نیاز به قطع جریان یا ایجاد نقطه بازرسی است استفاده میشوند.

انتخاب نوع اتصال باید به گونهای باشد که با نیازهای فنی و عملیاتی پروژه همخوانی داشته باشد و عملکرد سیستم را بهینه کند.

5. بررسی کلاس فشار فلنج

فلنجها بر اساس کلاسهای فشاری مختلفی تولید میشوند که این کلاسها میزان تحمل فشار حداکثری را مشخص میکنند. انتخاب کلاس فشار مناسب برای فلنج، از اهمیت بالایی برخوردار است تا ضمن حفظ ایمنی، عملکرد بهینه سیستم تضمین شود.

کلاسهای فشار متداول عبارتند از:

-

کلاس 150: مناسب برای سیستمهایی با فشار کاری پایین تا متوسط

-

کلاس 300: کاربرد در فشارهای متوسط

-

کلاس 600: برای فشارهای نسبتاً بالا و دماهای متوسط

-

کلاسهای بالاتر مانند 900، 1500 و 2500: معمولاً در شرایط فشار و دمای بسیار بالا کاربرد دارند و در صنایع تخصصی مثل نفت و گاز مورد استفاده قرار میگیرند.

تعیین کلاس فشار باید مطابق با حداکثر فشار کاری سیستم و استانداردهای فنی انجام شود و به هیچ وجه نباید کمتر از میزان مورد نیاز انتخاب شود.

6. مشورت با کارشناسان و تامینکنندگان معتبر

در پایان، هرچند دانش فنی و شناخت دقیق استانداردها و متریالها بسیار مهم است، بهرهگیری از تجربه عملی و مشورت با تامینکنندگان معتبر و کارشناسان متخصص میتواند نقش تعیینکنندهای در انتخاب صحیح فلنج ایفا کند.

شرکتهای معتبر و فعال در حوزه تامین فلنج، با آگاهی از شرایط پروژه، نیازهای خاص و محدودیتهای موجود، میتوانند بهترین گزینهها را معرفی کنند و همچنین خدمات پس از فروش و پشتیبانی فنی لازم را ارائه دهند که این امر به حفظ کیفیت و کارایی سیستم کمک شایانی میکند.

لینکهای مرتبط برای مطالعه بیشتر

برای کسب اطلاعات بیشتر و آشنایی با بازار و محصولات مرتبط، پیشنهاد میشود مقالات زیر را مطالعه کنید:

تحلیل بازار جهانی لوله و فلنج | فرصتهای رشد، چالشها و روندهای آینده

تنوع محصولات متالاین | بررسی کامل لولهها، فلنجها و اتصالات صنعتی

برای معرفی کلی و تخصصی انواع فلنج، میتوانید به صفحه ویکیپدیا مراجعه کنید.

نظرات0

سایدبار

عضویت در باشگاه مشتریان ما!

در لیست فوق العاده انحصاری ما مشترک شوید و اولین نفری باشید که از قیمت های آینده مطلع می شوید.

.jpg)