نحوه انتخاب فلنج مناسب برای فشار و دمای بالا

نحوه انتخاب فلنج مناسب برای فشار و دمای بالا

نحوه انتخاب فلنج مناسب برای فشار و دمای بالا

فهرست مطالب

نحوه انتخاب فلنج مناسب برای فشار و دمای بالا

نحوه انتخاب فلنج مناسب برای فشار و دمای بالا

در صنایع مختلف از جمله نفت، گاز، پتروشیمی، نیروگاهها و صنایع سنگین، سیستمهای انتقال سیالات و گازها با فشار و دمای بسیار بالا کار میکنند. در چنین شرایطی، هر گونه اشتباه در انتخاب تجهیزات اتصال مثل فلنج میتواند منجر به خسارات مالی سنگین، خطرات جانی و توقف عملیات شود. به همین دلیل، انتخاب فلنج مناسب برای فشار و دمای بالا یکی از حیاتیترین تصمیمات مهندسی در طراحی خطوط لوله است.

فلنجها به عنوان رابط بین قطعات مختلف سیستمهای لولهکشی، باید توانایی تحمل فشارهای داخلی و تنشهای حرارتی ناشی از دماهای بالا را داشته باشند. علاوه بر این، ویژگیهای مکانیکی، سازگاری شیمیایی با سیال عبوری و شرایط محیطی از جمله عوامل تأثیرگذار در انتخاب صحیح فلنج به شمار میروند.

در این مقاله، به صورت تخصصی و دقیق به بررسی فاکتورهای موثر در انتخاب فلنجهای مناسب برای شرایط فشار و دمای بالا میپردازیم و انواع فلنجهای پرکاربرد را به همراه استانداردها، جنسها و کاربردهایشان معرفی میکنیم. هدف ما این است که با اطلاعات کامل و بهروز، انتخابی مطمئن و علمی را برای مهندسین و کارشناسان صنعت فراهم کنیم.

فلنج چیست و چرا اهمیت دارد؟

فلنج (Flange) یکی از پرکاربردترین قطعات مکانیکی در صنعت است که به شکل یک صفحه دایرهای یا حلقهای طراحی شده و برای اتصال لولهها، شیرآلات، پمپها و سایر تجهیزات در خطوط انتقال سیالات استفاده میشود. این قطعه بهواسطه ایجاد اتصال محکم و قابل اطمینان، نقش کلیدی در حفظ یکپارچگی سیستم و جلوگیری از نشت سیالات دارد.

فلنجها معمولاً به کمک پیچ و مهره به یکدیگر یا به تجهیزات متصل میشوند و در برخی موارد برای اتصال دائم از جوش استفاده میشود. بسته به نوع فلنج و شرایط کاری، انواع مختلفی از فلنجها طراحی شدهاند که هر کدام مزایا و محدودیتهای خاص خود را دارند.

اهمیت انتخاب فلنج مناسب از این جهت است که فلنج باید بتواند تحت فشارهای داخلی سیستم و تغییرات دمایی شدید، بدون ایجاد ترک یا تغییر شکل کار کند. همچنین، فلنج باید از جنس مناسبی باشد تا در برابر خوردگی، فرسایش و واکنشهای شیمیایی ناشی از سیال عبوری مقاوم باشد.

انتخاب اشتباه فلنج میتواند باعث موارد زیر شود:

-

نشتی و افزایش ریسک انفجار: در فشارهای بالا، هر نشتی میتواند به یک حادثه جدی تبدیل شود.

-

خوردگی و تخریب زودرس: فلنج نامناسب به سرعت در محیطهای خورنده آسیب میبیند.

-

خرابی مکانیکی و آسیب به تجهیزات: تغییر شکل فلنج یا شکستن آن باعث اختلال در سیستم میشود.

-

هزینههای تعمیر و تعویض بالا: انتخاب فلنج نادرست باعث افزایش هزینههای نگهداری میشود.

اهمیت انتخاب فلنج مناسب در شرایط فشار و دمای بالا

در صنایع مختلف مانند نفت، گاز، پتروشیمی، نیروگاهها و صنایع شیمیایی، خطوط لوله و تجهیزات به طور مداوم تحت فشارهای بسیار بالا (بیش از 150 PSI) و دماهای شدید قرار دارند. در این شرایط، انتخاب فلنج مناسب به یکی از حساسترین مراحل طراحی و اجرا تبدیل میشود.

فلنجها باید توانایی تحمل فشار داخلی سیستم را بدون تغییر شکل یا ترکخوردگی داشته باشند. همچنین، مقاومت شیمیایی فلنج در برابر سیالات خورنده یا واکنشهای محیطی نقش حیاتی در افزایش عمر مفید تجهیزات ایفا میکند. اگر فلنجی با جنس نامناسب یا کلاس فشاری پایینتر از نیاز انتخاب شود، احتمال بروز مشکلات زیر افزایش مییابد:

-

ترکخوردگیهای ناشی از تنشهای مکانیکی و حرارتی: که میتواند منجر به شکست ناگهانی فلنج شود.

-

نشتی سیالات یا گازها: که در فشارهای بالا میتواند موجب حوادث خطرناک مانند انفجار یا آتشسوزی گردد.

-

خوردگیهای شیمیایی و اکسیداسیون: که به تدریج باعث ضعیف شدن فلنج و بروز شکستگی میشود.

-

کاهش ایمنی و توقف خطوط تولید: که منجر به خسارات مالی و کاهش بهرهوری خواهد شد.

بنابراین، انتخاب فلنج با توجه به مشخصات فنی دقیق فشار و دما، جنس مواد سازنده و استانداردهای معتبر، از اهمیت حیاتی برخوردار است تا عملکرد ایمن، قابل اعتماد و طولانی مدت سیستم تضمین شود.

عوامل اصلی در انتخاب فلنج برای فشار و دمای بالا

انتخاب صحیح فلنج نیازمند در نظر گرفتن چندین عامل کلیدی است که در زیر به تفصیل توضیح داده میشوند:

1. جنس فلنج

انتخاب جنس فلنج باید متناسب با شرایط عملیاتی و سیال عبوری باشد:

-

فولادهای کربنی: مناسب برای دما و فشارهای متوسط، هزینه کمتر اما مقاومت شیمیایی پایینتر.

-

فولادهای آلیاژی: مثل آلیاژهای کروم-مولیبدن که مقاومت مکانیکی و حرارتی بالایی دارند و برای دماهای بالا کاربرد دارند.

-

استنلس استیل: مقاومت عالی در برابر خوردگی و دمای بالا، مناسب برای محیطهای خورنده و صنایع غذایی یا دارویی.

-

فلنجهای گالوانیزه: دارای پوشش ضد خوردگی برای محیطهای مرطوب و خورنده.

هر جنس فلنج ویژگیهای خاص خود را دارد و باید بر اساس نوع سیال، فشار، دما و شرایط محیطی انتخاب شود.

2. کلاس فشار فلنج

کلاس فشار فلنج طبق استانداردهای بینالمللی، مانند ASME B16.5، به صورت عددی تعیین میشود که نشاندهنده حداکثر فشار کاری مجاز است. کلاسهای متداول شامل:

-

کلاس 150 (حداکثر فشار ~285 psi)

-

کلاس 300 (~740 psi)

-

کلاس 600 (~1480 psi)

-

کلاس 900 (~2220 psi)

-

و کلاسهای بالاتر

انتخاب کلاس باید کاملاً منطبق با فشار واقعی سیستم و حاشیه ایمنی مورد نیاز باشد.

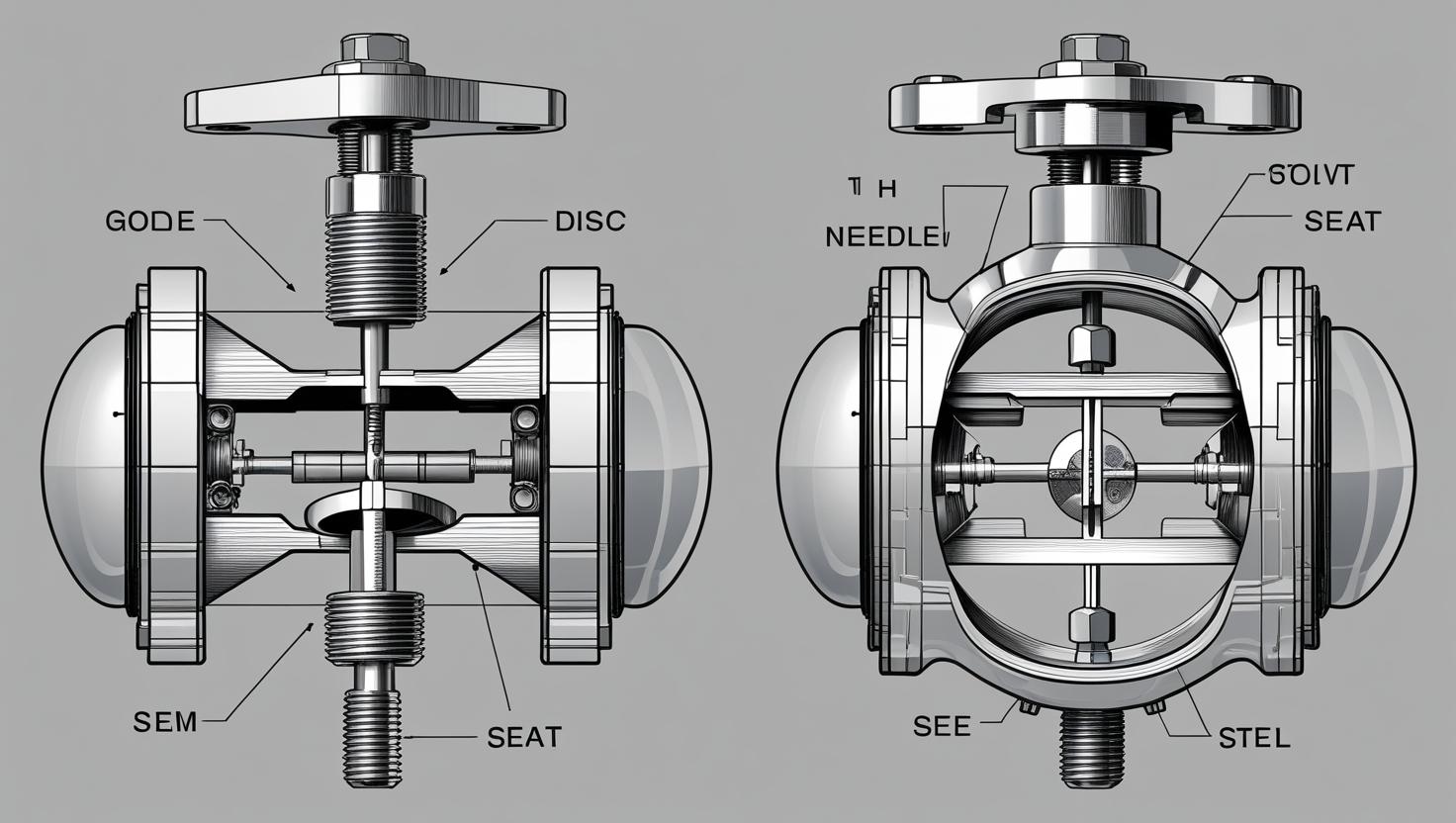

3. نوع فلنج

بر اساس نوع اتصال و شرایط کاری، فلنجها به چند دسته اصلی تقسیم میشوند:

-

فلنج یک روتراش (Slip-On): آسان برای نصب ولی مناسب فشارهای پایینتر.

-

فلنج دو رو تراش (Ring-Type Joint): برای فشار و دمای بالا، آببندی بسیار قوی.

-

فلنج گلودار (Weld Neck): مناسب خطوط با فشار و دمای بسیار بالا، مقاومت مکانیکی بالا به دلیل اتصال جوشی.

-

فلنج گالوانیزه: مقاوم در برابر خوردگی محیطی.

4. نوع آببندی و واشر

فلنجها برای جلوگیری از نشتی به انواع واشر و آببند مجهز میشوند که باید متناسب با شرایط فشار و دما انتخاب شوند:

-

واشرهای فلزی: مقاوم در دماهای بسیار بالا، مناسب برای شرایط فشار بالا.

-

واشرهای گرافیتی: تحمل دمای بالا و مقاومت شیمیایی خوب.

-

واشرهای لاستیکی یا کامپوزیتی: مناسب برای دماهای پایینتر و فشارهای کمتر.

انتخاب نامناسب واشر باعث نشت و کاهش کارایی سیستم میشود.

معرفی انواع فلنجهای پرکاربرد در سایت متالاین

فروشگاه متالاین با ارائه طیف گستردهای از فلنجهای صنعتی، امکان انتخاب محصولی متناسب با شرایط کاری متنوع را برای مشتریان فراهم کرده است. انواع فلنجهای موجود در متالاین با کیفیت استاندارد و مطابق با استانداردهای بینالمللی تولید شدهاند تا نیازهای مختلف صنایع با فشار و دمای گوناگون را پوشش دهند. در ادامه به معرفی پرکاربردترین انواع فلنجها میپردازیم:

فلنج یک رو تراش (Slip-On Flange)

فلنج یک رو تراش یکی از رایجترین انواع فلنجها است که به دلیل سهولت نصب و قیمت مناسب، در بسیاری از پروژههای صنعتی با فشار متوسط و دمای معمولی استفاده میشود. این فلنج به صورت کشویی روی لوله قرار میگیرد و سپس جوشکاری میشود که باعث سهولت در نصب و همراستایی میشود. به دلیل ساختار آن، معمولاً برای فشارهای پایین تا متوسط (کلاس 150 و 300) و دمای پایین تا متوسط کاربرد دارد. از مزایای این فلنج میتوان به هزینه کمتر و نصب سادهتر اشاره کرد، اما در فشارهای بالا بهتر است از فلنجهای دیگر استفاده شود.

فلنج دو رو تراش (Ring-Type Joint Flange)

فلنج دو رو تراش یا RTJ flange به دلیل طراحی خاص خود که شامل یک شیار حلقوی برای آببندی محکم است، برای شرایط کاری با فشار و دمای بالا بسیار مناسب است. این فلنجها معمولاً در صنایع نفت و گاز و پتروشیمی کاربرد دارند که نیاز به آببندی بسیار دقیق و مقاوم دارند. جنس این فلنجها معمولاً فولاد آلیاژی یا استنلس استیل است که مقاومت مکانیکی و حرارتی بالایی دارد. به کمک واشرهای مخصوص حلقهای شکل، نشتی تقریباً به صفر میرسد و دوام و ایمنی سیستم تضمین میشود.

فلنج گالوانیزه (Galvanized Flange)

فلنجهای گالوانیزه دارای پوشش روی (Zinc) هستند که مقاومت بالایی در برابر خوردگی و اکسیداسیون ایجاد میکند. این فلنجها به خصوص در محیطهای مرطوب، خورنده یا صنعتی که احتمال زنگ زدگی بالا است، کاربرد گسترده دارند. پوشش گالوانیزه علاوه بر افزایش طول عمر فلنج، هزینه نگهداری را نیز کاهش میدهد. فلنجهای گالوانیزه معمولاً برای فشارهای پایین تا متوسط و دماهای معمولی استفاده میشوند و به دلیل مقاومت بالا در برابر خوردگی، گزینهای ایدهآل برای سیستمهای انتقال آب، فاضلاب و برخی صنایع سبک هستند.

فلنج گلودار کلاس 150 (Weld Neck Flange Class 150)

فلنج گلودار یا Weld Neck، یکی از مقاومترین فلنجها است که برای خطوط لوله با فشار و دمای متوسط تا بالا طراحی شده است. این فلنج به صورت جوشی به لوله متصل میشود و به دلیل شکل خاص گردن آن، تنشهای حرارتی و مکانیکی را به صورت یکنواخت توزیع میکند. این ویژگی باعث افزایش مقاومت فلنج در برابر ترکخوردگی و خوردگی تحت تنش میشود. فلنج گلودار کلاس 150 برای صنایع نفت، گاز و پتروشیمی که ایمنی و دوام اهمیت بالایی دارد، بسیار کاربردی است. این نوع فلنج معمولاً در سیستمهای با کلاس فشار 150 و دماهای تا حدود 425 درجه سانتیگراد استفاده میشود.

جدول مقایسه فلنجها بر اساس فشار و دما

در انتخاب فلنج مناسب، یکی از مهمترین فاکتورها، تطبیق نوع فلنج با شرایط کاری از نظر فشار و دمای سیستم است. فلنجها بر اساس استانداردهای فنی و ویژگیهای مکانیکی خود، در کلاسهای فشار مختلف و محدوده دمای مشخصی تولید میشوند که هر کدام کاربردهای خاصی دارند. جدول زیر به صورت جامع و مقایسهای، مشخصات انواع پرکاربرد فلنجها را از لحاظ کلاس فشار (PSI)، حداکثر دما، جنس متداول و کاربردهای اصلی نشان میدهد. این جدول به مهندسین و کارشناسان کمک میکند تا با دید دقیقتری نسبت به شرایط عملیاتی سیستم خود، بهترین انتخاب را داشته باشند. انتخاب صحیح فلنج با توجه به این پارامترها موجب افزایش ایمنی، کاهش هزینههای نگهداری و بهبود عملکرد کلی خطوط لوله خواهد شد. مطالعه دقیق این جدول میتواند نقطه شروعی مناسب برای انتخاب فلنجی با کیفیت و متناسب با شرایط دشوار فشار و دمای بالا باشد.

| نوع فلنج | کلاس فشار (PSI) | حداکثر دما (°C) | جنس متداول | کاربرد اصلی |

|---|---|---|---|---|

| فلنج یک رو تراش | 150 - 300 | -29 تا 425 | فولاد کربنی، استنلس استیل | خطوط لوله با فشار متوسط |

| فلنج دو رو تراش | 300 - 600 | -29 تا 530 | فولاد آلیاژی، استنلس استیل | کاربردهای فشار و دمای بالا |

| فلنج گالوانیزه | 150 | حدود 200 | فولاد کربنی با پوشش گالوانیزه | محیطهای خورنده و مرطوب |

| فلنج گلودار کلاس 150 | 150 | -29 تا 425 | فولاد کربنی و آلیاژی | اتصالات جوشی فشار متوسط |

نکات مهم و کاربردی برای انتخاب فلنج

انتخاب فلنج مناسب، به ویژه در شرایط فشار و دمای بالا، نیازمند دقت و دانش فنی دقیق است. در ادامه، نکات کلیدی و کاربردی که باید در انتخاب فلنج مدنظر قرار دهید، آورده شده است:

1. رعایت استانداردهای بینالمللی

یکی از مهمترین موارد در انتخاب فلنج، پیروی از استانداردهای معتبر جهانی است. استاندارد ASME B16.5 یکی از پرکاربردترین استانداردها در زمینه ابعاد، کلاس فشار و طراحی فلنجهاست. این استاندارد تضمین میکند که فلنج انتخاب شده متناسب با فشار و دمای کاری باشد و با سایر تجهیزات به درستی جفت و نصب شود. رعایت این استانداردها نه تنها موجب افزایش ایمنی میشود، بلکه مشکلات فنی احتمالی را نیز کاهش میدهد.

2. انتخاب جنس فلنج متناسب با سیال و محیط کاری

هر سیال یا محیط کاری خصوصیات خاص خود را دارد که فلنج باید در برابر آن مقاومت کافی داشته باشد. برای مثال:

-

در محیطهای خورنده و شیمیایی، استفاده از فلنجهای استنلس استیل یا فلنجهای گالوانیزه توصیه میشود.

-

در سیستمهای انتقال آب یا بخار با دمای و فشار متوسط، فلنجهای فولادی کربنی معمولاً کفایت میکنند.

-

در شرایط خاص با دماهای بسیار بالا، فلنجهای فولادی آلیاژی گزینه بهتری هستند.

انتخاب صحیح جنس فلنج موجب افزایش عمر مفید تجهیزات و کاهش هزینههای نگهداری میشود.

3. اهمیت انتخاب آببندی مناسب

واشر یا آببند نقش حیاتی در جلوگیری از نشتی سیالات دارد. در فشار و دمای بالا، استفاده از واشرهای فلزی و گرافیتی که مقاومت حرارتی و شیمیایی بالایی دارند، الزامی است. انتخاب آببند نامناسب میتواند باعث کاهش کارایی سیستم و بروز خطرات ایمنی شود.

4. تطبیق نوع اتصال فلنج با نوع خط لوله

نوع اتصال فلنج باید با نوع خط لوله و شرایط کاری هماهنگ باشد. برای مثال:

-

فلنجهای گلودار (Weld Neck Flanges) که به صورت جوشی به لوله متصل میشوند، برای سیستمهای با فشار و دمای بالا ایدهآل هستند.

-

فلنجهای یک رو تراش (Slip-On Flanges) که به صورت کشویی روی لوله نصب میشوند، بیشتر برای فشارهای پایینتر و شرایط کمتر سخت کاربرد دارند.

-

انتخاب نوع اتصال صحیح باعث کاهش استرسهای مکانیکی و افزایش ایمنی سیستم میشود.

5. نظارت بر کیفیت فلنج

استفاده از فلنجهای تولید شده توسط کارخانهها و برندهای معتبر و دارای گواهینامه استاندارد، بسیار مهم است. فلنجهای بیکیفیت ممکن است در فشار و دمای بالا دچار ترک یا خوردگی شوند که منجر به بروز خسارتهای جدی میشود. بنابراین، همیشه پیش از خرید، گواهی کیفیت و مشخصات فنی فلنج را بررسی کنید.

برای افزایش دانش فنی و درک بهتر تجهیزات مرتبط، مطالعه این منابع را توصیه میکنیم:

راهنمای جامع و کاربردی بهترین راه انتخاب شیرآلات صنعتی که کمک میکند شرایط کاری فلنجها و تجهیزات جانبی را بهتر بشناسید.

بررسی کامل و تخصصی شیرآلات صنعتی و نقش آنها در سیستمهای فشار و دمای بالا.

مطالعه مقاله دقیق درباره نقش شیر اطمینان در ایمنی خطوط لوله که به عنوان مکمل انتخاب فلنج بسیار مهم است.

نتیجهگیری

انتخاب فلنج مناسب برای شرایط فشار و دمای بالا، یکی از مهمترین تصمیمات فنی در طراحی و اجرای سیستمهای صنعتی به شمار میرود. فلنج به عنوان رابط اصلی بین اجزای خطوط لوله و تجهیزات، نقش کلیدی در تضمین ایمنی، پایداری و کارایی سیستم دارد. با رعایت دقیق استانداردهای بینالمللی مانند ASME B16.5، انتخاب صحیح جنس فلنج بر اساس نوع سیال و محیط کاری، تعیین کلاس فشار متناسب و استفاده از آببندهای مقاوم در برابر شرایط سخت، میتوان از بروز مشکلاتی مانند نشت، خوردگی و شکست مکانیکی جلوگیری کرد.

توجه به جزئیات فنی در انتخاب فلنج نه تنها باعث افزایش عمر مفید تجهیزات میشود، بلکه هزینههای نگهداری و تعمیرات را کاهش میدهد و از توقفهای ناخواسته خطوط تولید جلوگیری میکند. به همین دلیل، بهرهمندی از مشاوره تخصصی و بهرهگیری از محصولات با کیفیت و استاندارد، سرمایهگذاری هوشمندانهای برای هر صنعتگر و مهندس محسوب میشود.

در نهایت، انتخاب فلنج مناسب، تضمینکننده عملکرد بهینه و ایمن سیستمهای انتقال سیالات در شرایط سخت فشار و دما است و نقش حیاتی در موفقیت پروژههای صنعتی ایفا میکند.

نظرات0

سایدبار

عضویت در باشگاه مشتریان ما!

در لیست فوق العاده انحصاری ما مشترک شوید و اولین نفری باشید که از قیمت های آینده مطلع می شوید.

.jpg)